Une autre façon d’améliorer votre rentabilité est une plus grande capacité de production. Vous pouvez y arriver avec du nouvel équipement ou avec une nouvelle usine clés en main. Ce qui est encore aligné avec le modèle de fabrication en série : une plus grande capacité signifie un plus grand débit, donc une meilleure rentabilité. De grandes entreprises comme Weyerhaeuser, West Fraser Timber ou Canfor sont en meilleure position pour acquérir des usines clés en main, mais le nouvel équipement est très accessible aux petites usines.

Un problème de cette approche est qu’améliorer votre capacité de production avec succès dépend, entre autres choses, de votre habilité à obtenir le bois nécessaire pour soutenir votre croissance. D’autres facteurs incluent : la disponibilité des équipements, les coûts d’approvisionnement, les temps de livraison, etc., qui pourraient facilement égrainer vos profits.

De plus, même avec des équipements de pointe ou une belle usine neuve, l’efficacité opérationnelle (EO) de la plupart des sites de transformation finit par plafonner à environ 60 %. La raison? Les équipements neufs n’adressent que les problèmes mécaniques, pas les problèmes opérationnels. Vous avez sûrement déjà entendu: « La folie c’est de constamment faire la même chose et de s’attendre à des résultats différents d’une fois à l’autre. » Dans votre contexte, ça veut dire que si vous continuez à utiliser les mêmes processus opérationnels avec vos équipement neufs, vous aurez les mêmes défis et vous atteindrez les mêmes résultats (i.e., EO de 60 %).

Ce qui nous mène à parler de la troisième et, sans doute, la plus difficile manière d’atteindre une meilleure rentabilité, soit celle d’utiliser vos technologies opérationnelles (vos PLC, l’information qu’ils génèrent; d’autres expressions à la mode sont internet industriel des objets et intelligence d’affaires) pour améliorer vos processus d’affaires et opérationnels. C’est ce que nous croyons être la meilleure façon d’obtenir des résultats durables.

Fabriquer un panier de produits plus rentable implique un équilibre entre la planification efficace des ventes (généralement sur un horizon de 3–4 semaines), la planification efficace des opérations (i.e., synchroniser le sciage, le séchage et le rabotage), la compréhension précise et la gestion efficace des inventaires et la fabrication de produits de qualité. Pour y arriver, vous devez maîtriser votre chaîne de valeur. Un défi de taille qui ne peut être surmonté qu’avec une énorme quantité d’information.

Certains solutions logicielles développées pour l’industrie de la transformation du bois permettent de gérer plusieurs de ces défis (OPER8, DGS Manager, PMP TeamMate™, par exemples), mais elles y arrivent toutes avec plus ou moins de succès. Vous aurez quand même besoin d’une sérieuse quantité de matière grise pour transformer l’information fournie par ces solutions en actions concrètes qui augmenteront votre rentabilité. Sous un fort leadership, PMP TeamMate a su améliorer l’efficacité opérationnelle de 20 % et plus.

C’est pourquoi cette avenue (en parallèle avec les deux autres ou non) est la plus difficile, parce qu’elle nécessite un véritable désir de changement poussé par un leadership fort. C’est cependant cette méthode qui donnera les résultats les plus durables.

Introduite en 1984 par Eliyahu M. Goldratt dans son livre intitulé The Goal, cette théorie postule qu’un nombre limité de contraintes empêchent les systèmes gérables (comme une usine de transformation du bois) d’atteindre davantage de leurs cibles. Le cadre de la théorie permet d’identifier les contraintes et de restructurer votre organisation autour d’elles pour améliorer vos résultats.

La théorie des contraintes utilise l’expression une chaîne n’est aussi solide que son plus faible maillon pour exprimer qu’une organisation ou un processus est vulnérable parce que sa partie la plus faible peut toujours affecter les résultats.

Utilisées adéquatement, la théorie des contraintes peut vous aider à concentrer vos efforts d’amélioration à ces zones qui en ont le plus besoin au lieu de réduire vos tâches opérationnelles à leur plus simple expression et d’optimiser localement.

Les termes goulot et contrainte sont souvent utilisés de manière interchangeable, ce qui cause un peu de confusion. Un goulot est la surcharge temporaire d’une ressource (humaine ou machine). La cause d’un goulot peut être une défaillance imprévue, un employé absent, un outil manquant, une pénurie imprévue, etc. Le goulot peut avoir des effets importants, mais il peut être éliminés.

Une contrainte, en contrepartie, est une limite persistante à votre débit. Un appareil qui fonctionne à vitesse maximale ne peut simplement pas fonctionner plus vite. Certains processus ne pourront jamais être complétés plus rapidement. Du point de vue de votre chaîne de valeur, certaines contraintes ne justifient pas de réorganisation puisqu’elles n’ont aucun lien avec votre capacité de production et vous n’en avez pas le contrôle. Par exemples, une réglementation déraisonnable ou une pénurie persistante de matière première qui nuit à votre habilité de livrer vos commandes. Comme elles sont hors de votre contrôle, nous ne parlerons pas davantage de ces dernières.

Les usines de transformation du bois ont des défis uniques et différents d’un processus de transformation à l’autre.

Votre scierie fonctionne comme un processus discret. Lorsque l’efficacité est très élevée, elle peut s’approcher d’un processus continu.

Une scierie produit une quantité finie de paquets à chaque production : une ligne moyenne en produira environ 60, 35 à 40 pour du bois de charpente et environ 100 paquets de spécialités. La variabilité des diamètres des billes entrantes, cependant, peut avoir un certain effet sur le volume produit par la scierie, tout comme les la disponibilité des équipements et leur efficacité, alors ces chiffres peuvent varier.

Le nombre de paquets de produits spécifiques fabriqués peut grandement varier : plusieurs par jour pour certains; un par quelques semaines, pour d’autres. De plus, la sortie désirée d’une scierie doit avoir des caractéristiques uniformes, soient l’espèce (épinette / sapin / pin (SPF)), les dimensions de la tranche (2×3, 2×4, etc.), la longueur (6–16 ft) et, occasionnellement, le poids.

Pour pouvoir traiter le bois aux séchoirs, le bois doit aussi être classé en fonction de ces caractéristiques. Habituellement, le bois est classé en fonction de son espèce + ses dimensions de la tranche + sa longueur ou ses dimensions de la tranche + sa longueur pour un rabotage plus rapide.

Ce mode de fonctionnement introduit des défis intéressants de planification et de gestion d’inventaires puisque le séchage, contrairement au sciage, est un processus par lot, ce qui force le bois de la scierie à être entreposé dans la cour. Plus le bois y reste longtemps, plus longtemps votre argent y dort. Le bois a malgré tout besoin d’être séché.

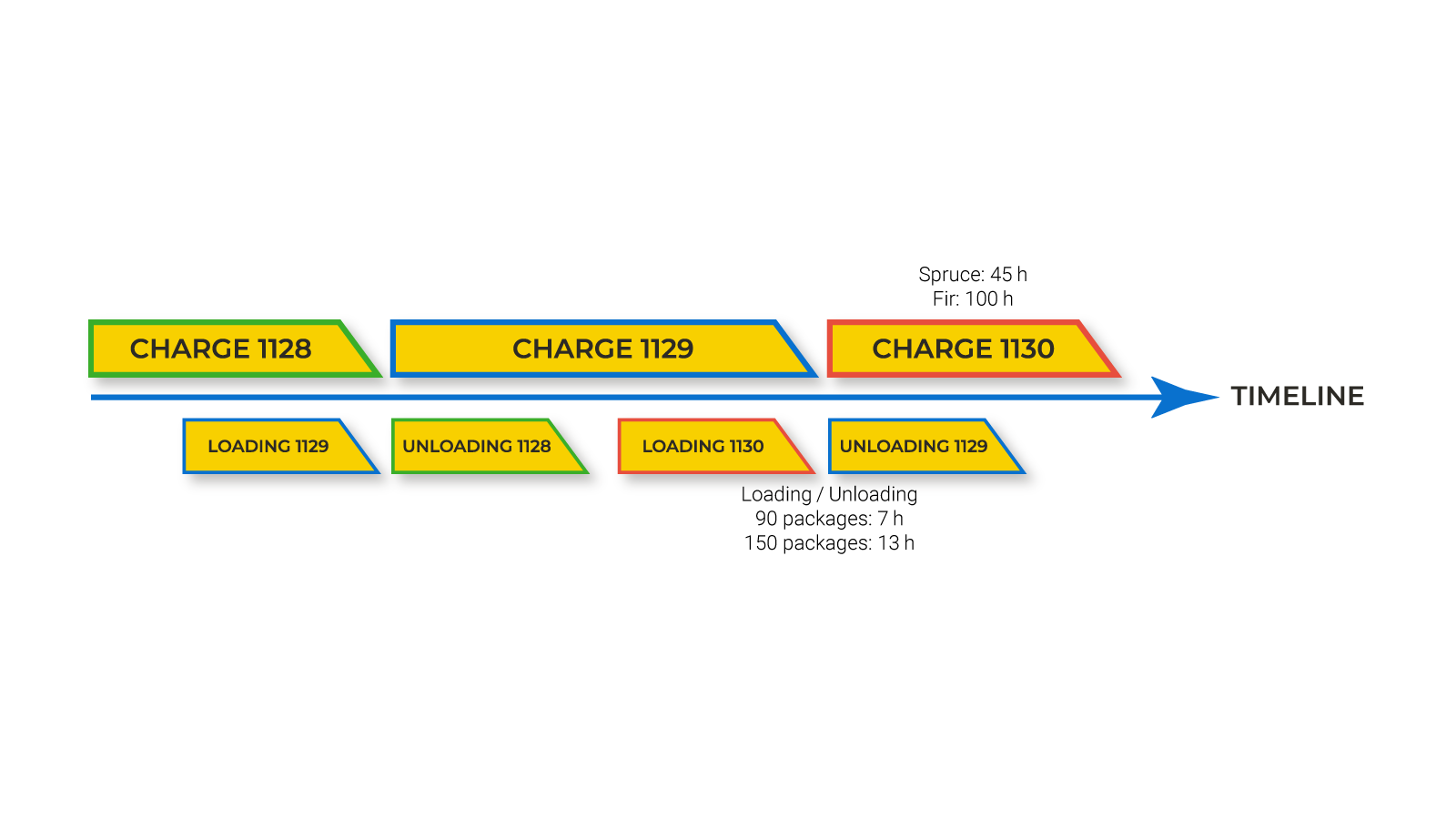

Comme mentionné précédemment, contrairement au sciage, le séchage est un long processus par lot. Un séchoir typique est divisé en trois zones spécifiques : chargement, séchage, déchargement (mais certains séchoirs partagent une seule zone de chargement / déchargement). Les chargements à l’entrée du séchoir sont composés de paquets verts de caractéristiques similaires (habituellement le temps de séchage et le taux d’humidité).

Les pratiques de chargement et de séchage varient énormément d’une usine à l’autre, mais une constante demeure : les chargements ont toujours un certain nombre de paquets de large, de haut et de long, et sont généralement empilés par couches pour en assurer la stabilité.

La proportion des différentes espèces dans un chargement peut influencer son temps de séchage et la qualité du bois sec. Une autre influence sur la qualité est le temps passé par les billes et le bois scié dans la cour avant d’être traité.

Tous ces éléments sont des défis de planification complexes et uniques.

Finalement, le rabotage est un processus discret qui fabrique des produits distincts. La qualité du séchage, il va sans dire, influence grandement la productivité de la ligne de rabotage et la qualité des produits finis. Simultanément, la productivité influence les volumes produits.

Il y a autant de recettes de rabotage qu’il y a de paquets fabriqués par la scierie. Les produits qui sortent de l’usine de rabotage dépendent de l’approvisionnement et de ses caractéristiques, mais tous les paquets sont traités, peu importe. Chaque paquet à l’entrée de l’usine de rabotage peut générer 10 à 20 différents produits pour une valeur maximale.

Vos ventes sont généralement planifiées sur un horizon de trois à quatre semaines. Les opérations sélectionnent les recettes requises par cette planification en fonction de la disponibilité de la matière première (qui compose la diète de billes). Les lignes de sciage sont alors configurées pour fonctionner à une vitesse qui optimise le débit pour les recettes.

Configurer une ligne à vitesse constante oublie de considérer la variabilité de la diète de billes, ce qui donne l’impression que l’équipement ne fonctionne pas efficacement (taquets vides). Cependant, ce n’est pas l’équipement qui est en cause, mais bien la diète de billes.

Comme vous l’avez remarqué, il y a un déséquilibre naturel entre le sciage et le séchage : le sciage est un processus discret, le séchage un processus par lot. On compense généralement pour ce déséquilibre avec un tampon dans la cour à bois, ce qui signifie de l’argent qui dort (parfois des mois durant) dans la cour et un impact potentiellement très négatif sur la qualité des produits finis.

Certains produits sciés (dimensions, espèces, etc.) sèchent bien ensemble. Le temps nécessaire à composer des chargements de séchage « parfaits » est une contrainte majeure. Si certains de paquets restent dans la cour à bois deux ou trois semaines avant d’être chargés, ils perdent environ 1 % d’humidité par jour. Donc, ces chargements ne sont plus « parfaits », ce qui aura un effet délétère sur la qualité des produits sortants.

D’autres facteurs qui contribuent à étirer le temps que le bois passe dans la cour :

Évidemment, la dimension et la puissance de vos séchoirs affectent aussi les temps de séchage.

La seule façon de mitiger ces contraintes est une meilleure planification, dans la cour à bois.

D’un point de vue opérationnel, le rabotage est le chef d’orchestre de votre usine de transformation : les ventes planifiées dictent ce qui doit sortir de l’usine de rabotage, ce qui dicte ce qui doit sortir de l’usine de sciage et des séchoirs, et quand.

L’usine de rabotage est donc une contrainte permanente sur votre usine de transformation puisque son seul but est de fonctionner assez bien pour pouvoir fabriquer les produits prévus à partir de ce qui a été scié et séché. Certains goulots humains et machines peuvent être partiellement responsables de l’inhabilité de l’usine de rabotage de livrer ce qu’elle doit, mais le coupable des contraintes est la mauvaise planification des ventes.

En effet, une mauvaise planification de vos ventes peut perturber le bon fonctionnement de l’usine de rabotage en la forçant à fabriquer des produits imprévus pour respecter les promesses de ventes, mais d’une façon qui ne maximise pas la valeur de la matière première. Donc, à ce niveau, la contrainte à attaquer est la perturbation causée par des ventes mal planifiées.

Une usine de transformation du bois est un organisme. S’il est en santé, il fera ce qu’il doit faire. Cependant, l’approche de fabrication en série utilisée pour le gérer découple des processus qui devraient normalement être intimement intégrés parce qu’on ignore leur influence sur les processus voisins et, en fait, sur toutes les opérations. Ce type de gestion est généralement responsable de goulots inutiles, qui détourne votre attention et votre énergie de vos contraintes opérationnelles, soient la planification des ventes et des opérations, votre diète de billes et la gestion de votre cour à bois (un sujet dont nous traiterons dans un autre article, mais qui aide à synchroniser le sciage et le séchage).

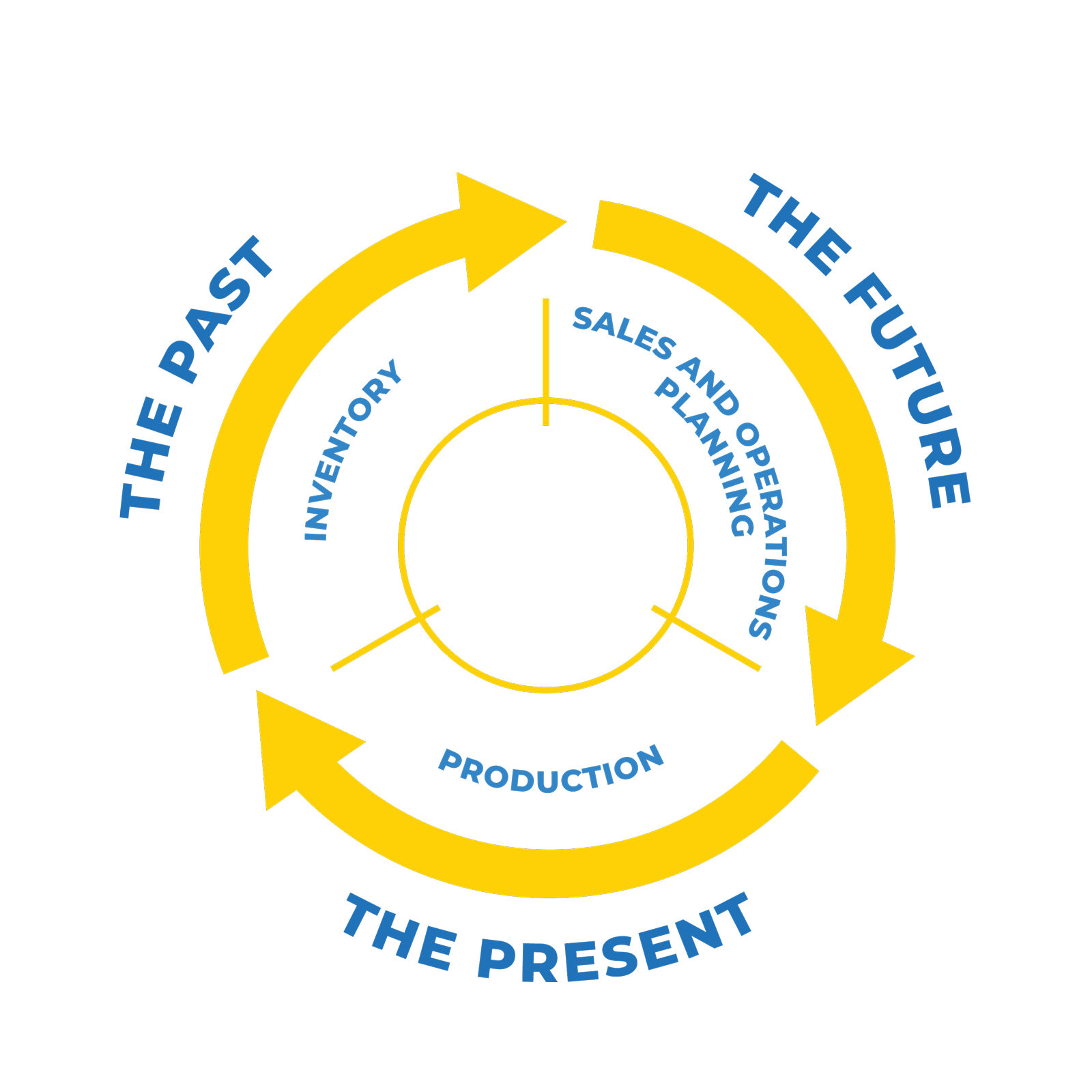

PMP SOLUTIONS comprend, grâce aux 15 ans de bran de scie sur nos bottes, que les coupables « logiques » qui contraignent vos opérations ne sont souvent pas les bons. La plupart des systèmes de performance disponibles sur le marché se concentrent sur les goulots (généralement mécaniques) en vous offrant des outils pour optimiser le débit, prévoir les temps d’arrêts et améliorer la qualité. Cependant, ils le font sans vous aider à intégrer vos processus et réellement mieux travailler. Nous avons appris que seulement en maîtrisant les 3 Piliers (le passé, le présent et le futur) de vos opérations pourrez vous atteindre des résultats vraiment durables.

PMP TeamMate est conçu autour de l’idée de minimiser les perturbations causées par vos contraintes afin de maximiser la valeur. En d’autres mots, notre système vous aide (ayant fait ses preuves dans plus de 100 usines au Canada et aux États-Unis) à tirer le maximum de votre usine.