Sommairement, I4.0 se définit par l’automatisation continue des pratiques manufacturières et industrielles à l’aide de technologies « intelligentes » modernes. La communication machine–machine (M2M) à grande échelle et l’internet industriel des objets (IIoT) sont intégrés pour améliorer l’automatisation, l’intercommunication, l’autosurveillance, ainsi que l’analyse et le diagnostic « intelligents » sans intervention humaine.

Une telle révolution, même si elle ouvre la porte à une foule d’opportunités de changement, n’est jamais sans victimes; généralement, les gens. A partir de la révolution numérique de la fin du XXe siècle, on a commencé à percevoir les gens comme une importante source d’erreurs. En réalité, cependant, ce sont la complexité et la capacité des systèmes qui sont devenues trop importantes à gérer. Malgré tout, on continue à tenir les gens responsables de la performance de ces systèmes.

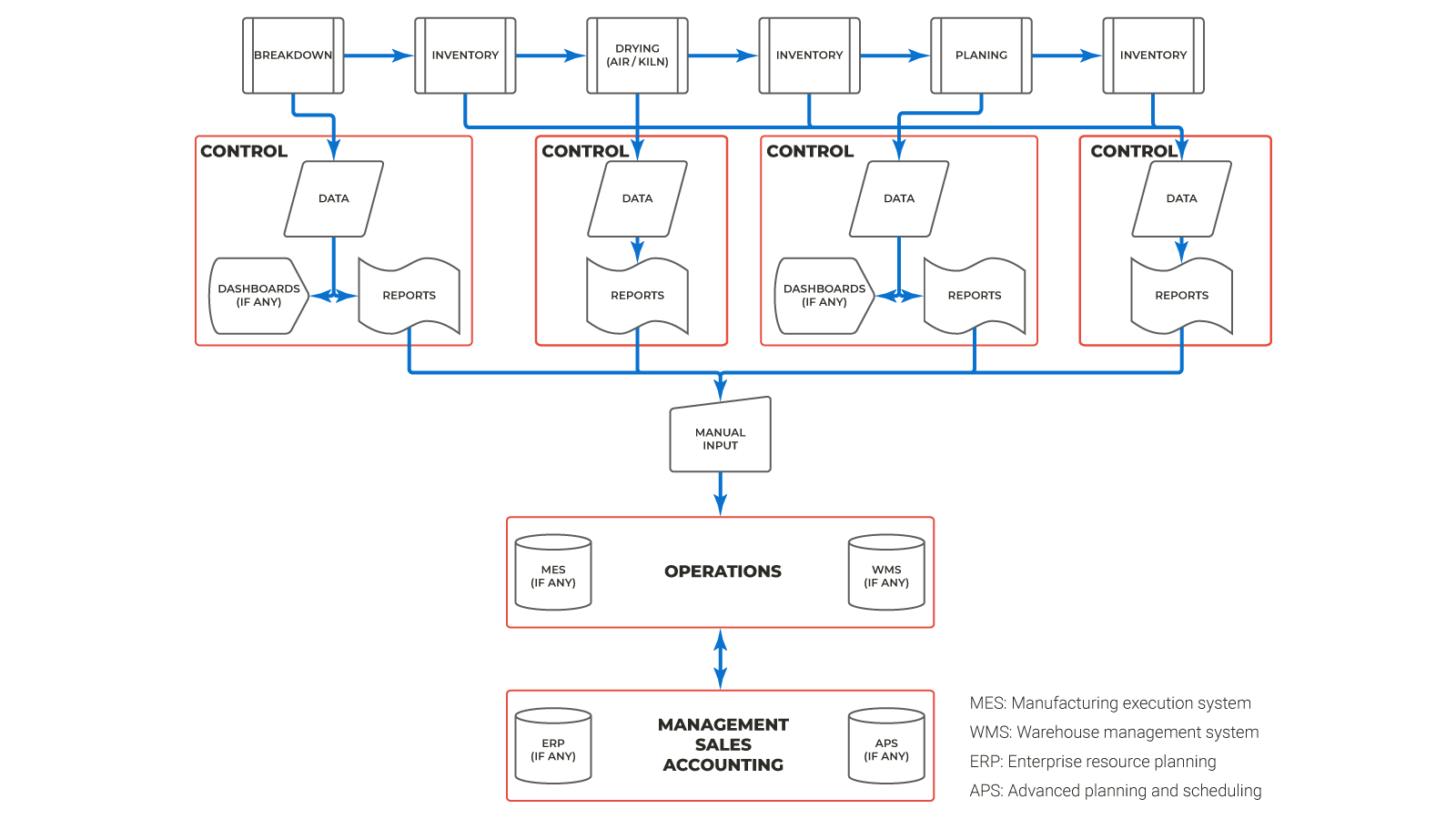

Malgré le fait que la communication M2M et de l’IIoT soient de plus en plus répandus dans les usines de transformation du bois, très peu parmi vous tirez pleinement avantage des opportunités qu’ils vous offrent. Vous dépendez plutôt de systèmes de données maintenus manuellement et de rapports à l’ancienne. Ce faisant, vous passez à côté des énormes gains qui peuvent être dérivés de l’information à votre disposition. En effet, la plupart des systèmes logiciels et manufacturiers disponibles aux usines de transformation du bois aujourd’hui ne sont que des systèmes de collecte de données. Ils vous laissent la tâche herculéenne de structurer les données de manière à ce qu’elles aient du sens et, plus important, puissent mener à des actions concrètes, ce qui vous oblige à dépendre d’analystes et de programmeurs avant d’obtenir quoique ce soit d’utilisable.

Néanmoins, aux dépens de la structure de la structure de base d’information au cœur des usines, on consacre plus d’énergie à régler les problèmes pressants ou à se concentrer sur le volume sortant.

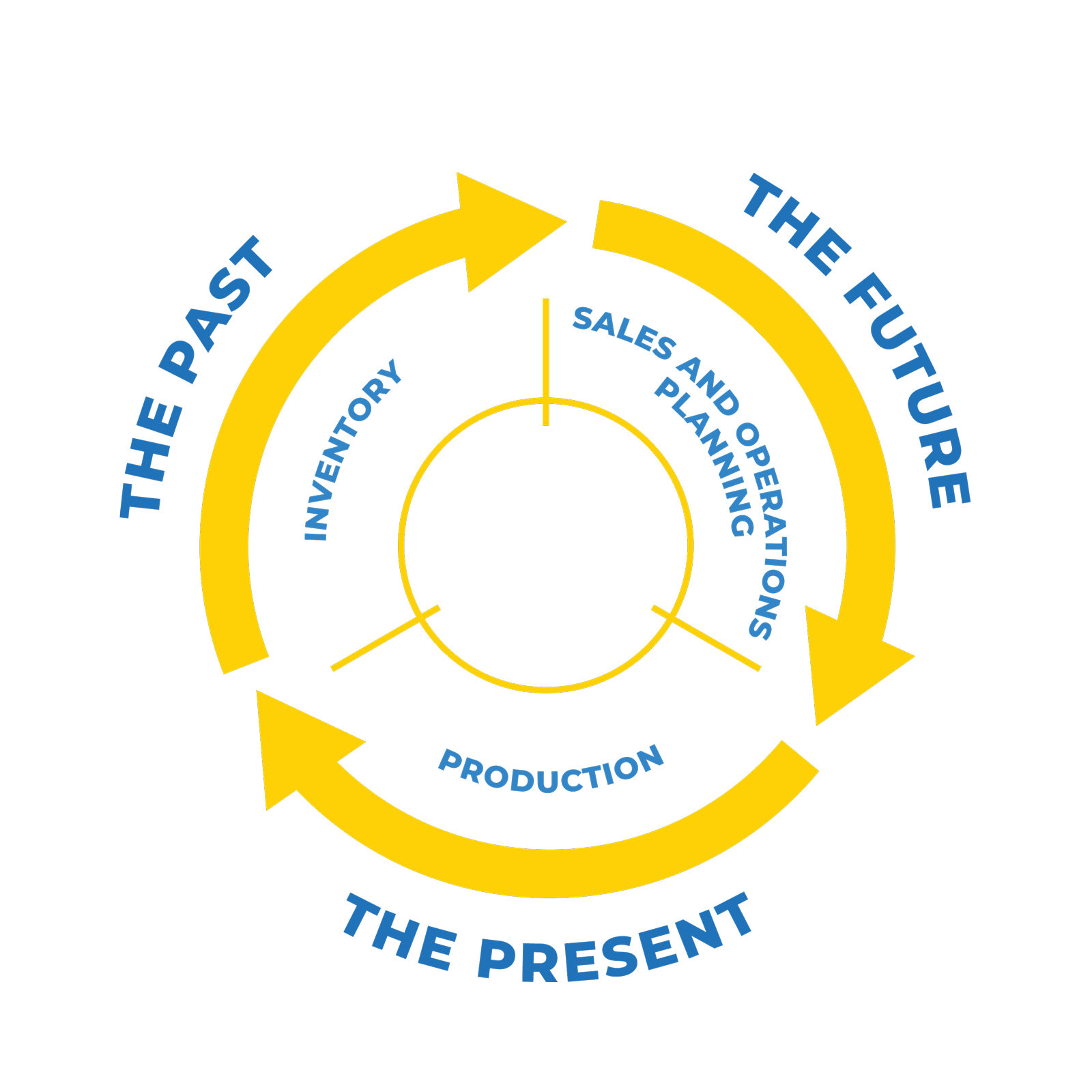

Maintenant que vous comprenez cette relation, vous pouvez mieux comprendre qu’en vous fiant à des rapports conventionnels pour évaluer vos performances (en volume ou autre), vous utilisez le passé pour orienter votre avenir, mais vous le faites à un niveau macroscopique, alors que les opérations, tel que mentionné plus haut, le font à un niveau microscopique. Pour aggraver la situation, vous ne verrez les résultats de vos ajustements qu’une fois le bois en inventaire, lorsque vous lirez votre prochain rapport de production.

Dans bien des usines, les données de production sont captées directement de l’équipement (e.g., l’optimiseur) à la fin de chaque quart de travail ou dans la cour à bois. Ces données sont alors souvent simplement copiées dans des chiffriers pour analyse et génération de rapports. Vous savez combien c’est long et sujet à l’erreur. En plus, seuls les créateurs des chiffriers comprennent vraiment comment ils fonctionnent, même si les fichiers sont partagés, donc l’information ne l’est pas vraiment.

Finalement, les analystes ne travaillent que 8–10 heures par jour, alors que l’usine opère 16–24 heures. L’écart de temps de réaction peut être long, même si tout fonctionne rondement.

Prenons, par exemple, la situation où quelqu’un oublie d’activer un produit de spécialité dans une recette. Il est fort probable que cet oubli passe inaperçu jusqu’à ce que la production ou le quart de travail soit terminé. Le résultat : vous devez réagir à cet oubli (au lieu de proactivement agir), ce qui vous forcera à relancer la production de ce produit ou retarder / annuler sa livraison.

Vous savez ce que ça cause comme maux de tête : des employés frustrés d’avoir à constamment éteindre des feux à la place de faire du travail à valeur ajoutée, des opportunités manquées et un panier de produits qui ne vaut pas ce qu’il devrait.

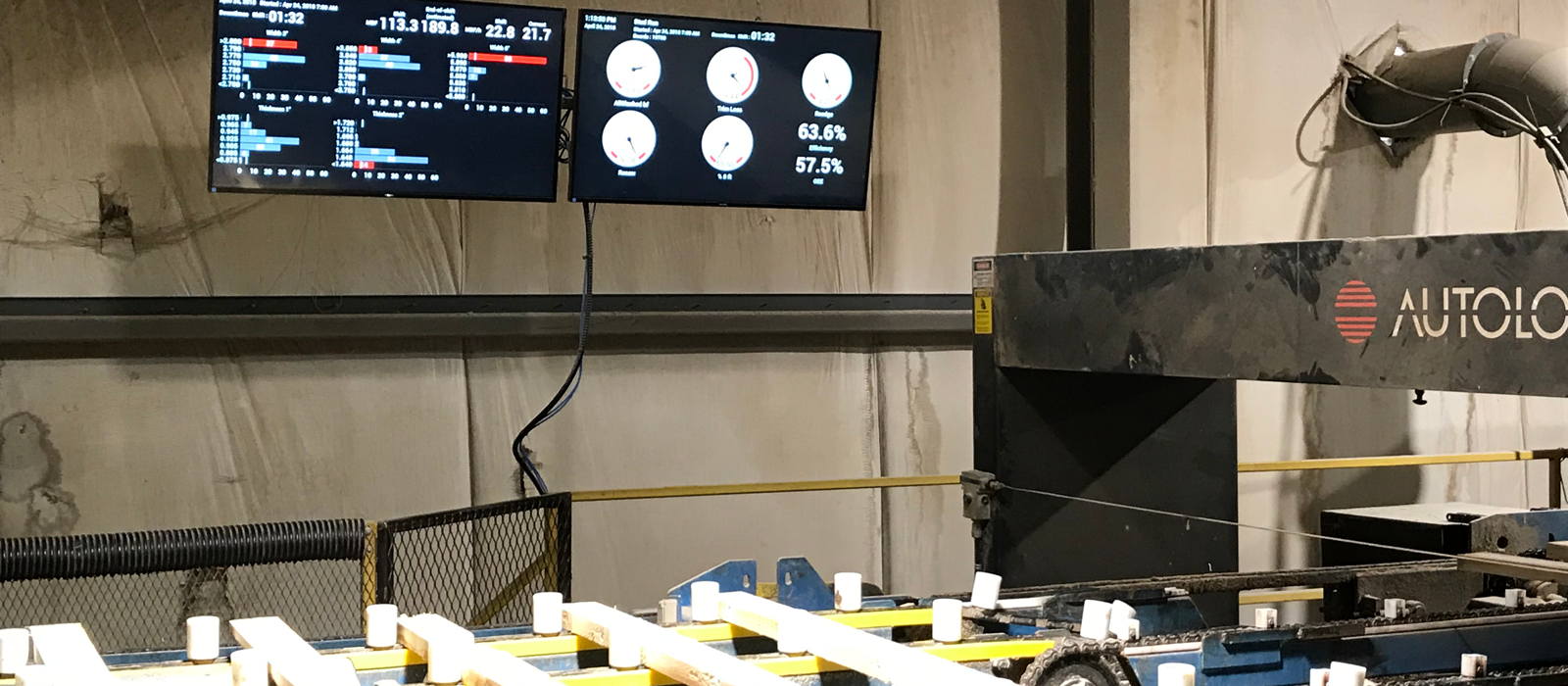

Comment, vous direz-vous, puis-je agir au lieu de réagir? En libérant la puissance des données qui dorment dans vos technologies opérationnelles (en d’autres mots, vos équipements). Vous pourrez ensuite les arrimer à vos objectifs et stratégies d’affaires en contextualisant les indicateurs de performance dont vous avez besoin pour soutenir votre stratégie. Finalement, vous pourrez tirer profit de la véritable intelligence de votre usine (vos employés) en lui offrant la bonne information au bon moment pour influencer le comportement des opérateurs et ainsi obtenir de meilleurs résultats.

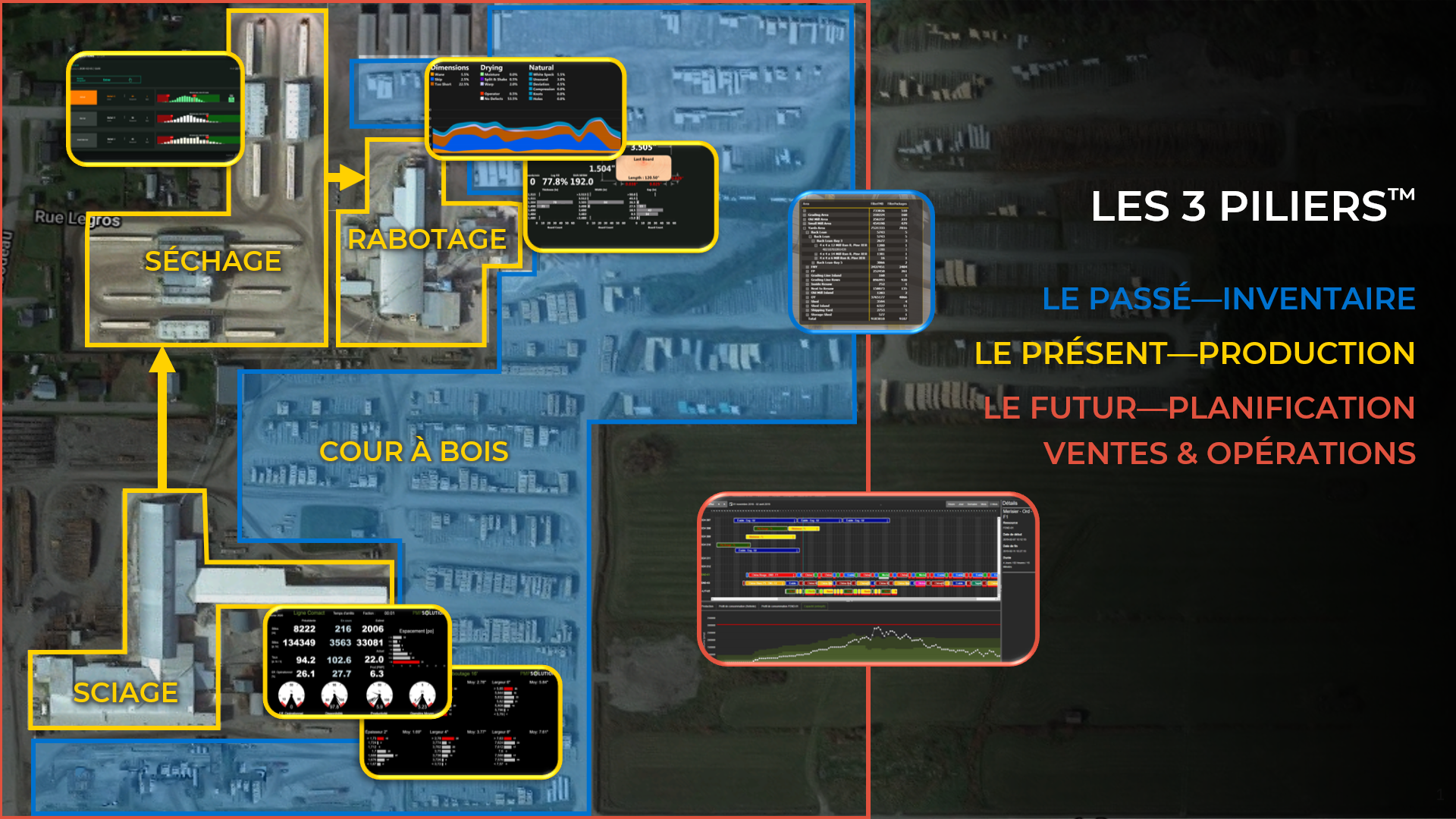

Relier tous les points à la vitesse de votre usine est loin d’être facile. Plus que n’importe-quel autre type de manufacture, une usine de transformation de bois est un organisme qui dépend du bois pour vivre. Ce bois, comme l’air pour nous, peut varier en qualité et nous devons déployer des solutions pour mitiger, ce qui amène les usines à s’ajuster et évoluer dynamiquement.

Comme les organismes vivants, une usine de transformation du bois a besoin des bons signaux des bonnes parties de son « corps » (et des bonnes rétroactions) pour fonctionner à son plein potentiel. Dérivez certaines zones cérébrales et les êtres humains développeront une série de problèmes; le même raisonnement s’applique aux usines.

Malheureusement, bien peu de systèmes d’information sur le marché en ce moment : a) sont conçu pour la transformation du bois et b) font plus que recueillir et agréger les données pour une analyse ultérieure.

PMP TeamMate™, notre système d’historisation des données et plateforme manufacturière, fait plus que recueillir et tabuler les données. Il offre des signaux contextuels à tous les intervenants clés de l’usine (de l’opérateur machine au gestionnaire) où et quand ils en ont besoin pour atteindre la plus efficacement leurs objectifs.

Parce qu’ultimement votre usine n’est aussi intelligente que les gens qui y travaillent et nous savons que savoir, c’est pouvoir.